Fabricada na China, a Roda de Concentração de Zeólita Lvquan é um produto de alta qualidade oferecido por um fabricante e fornecedor confiável a preços competitivos.

A roda de concentração Lvquan Zeolite, orgulhosamente fabricada na China, exemplifica excelência em qualidade e desempenho. Como fornecedor confiável, oferecemos preços competitivos para esta solução avançada, garantindo qualidade superior sem compromisso.

Utilizando a roda de concentração de zeólita, o sistema LQ adsorve efetivamente os gases residuais orgânicos, concentrando os gases residuais de baixa concentração e grande volume em gases residuais de alta concentração e pequeno volume. Este processo reduz significativamente os custos operacionais e de equipamento, garantindo ao mesmo tempo um tratamento eficiente de COV. Após a dessorção em alta temperatura, os COV concentrados são aquecidos e direcionados para o incinerador. Aqui, a combustão em alta temperatura aumenta a temperatura dos gases combustíveis e nocivos, facilitando a decomposição por oxidação.

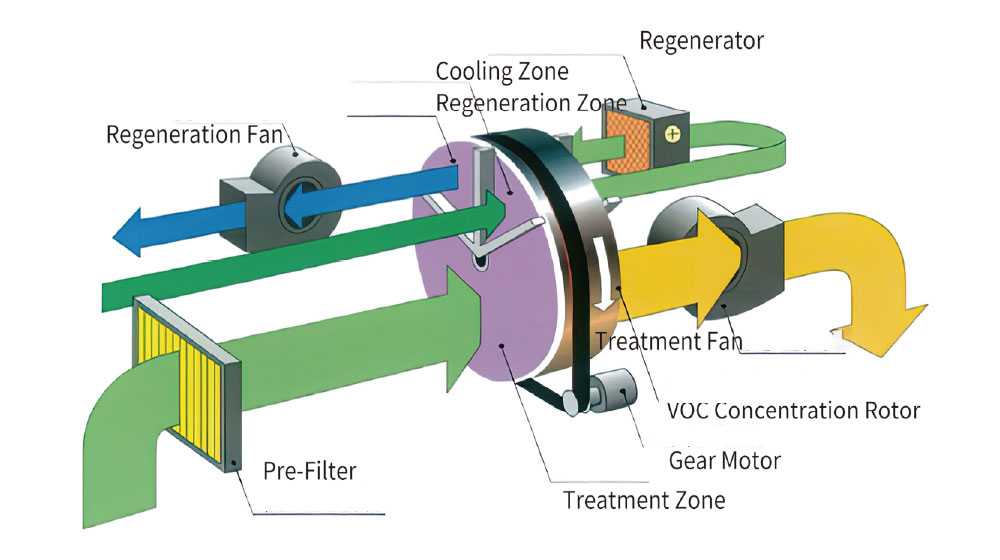

O ar contendo VOCs é direcionado para a área de processamento da Roda de Concentração de Zeólita após passar por um pré-filtro. Dentro desta zona, os VOCs são efetivamente removidos por adsorventes, levando à descarga de ar purificado do intervalo de processamento da roda concentradora. Os VOCs adsorvidos na roda concentradora passam por dessorção e concentração (5 a 15 vezes) por meio de tratamento térmico na zona de regeneração. Posteriormente, os VOCs altamente concentrados são dessorvidos e introduzidos no trocador de calor para maior aumento de temperatura antes de serem direcionados para o incinerador de gases residuais de combustão direta. Aqui, a combustão em alta temperatura aumenta a temperatura dos gases combustíveis e nocivos, facilitando a decomposição por oxidação. Este processo abrangente garante uma taxa eficaz de remoção de gases residuais superior a 98%, atendendo aos rigorosos padrões nacionais de emissão.

A roda de concentração LQ Zeolite possui:

- Alta eficiência de purificação: Alcançando uma taxa de remoção teórica de até 98,5% com adsorção em roda (exceto para produtos químicos específicos).

- Eficiência de dessorção superior: Capaz de separar eficazmente compostos orgânicos com pontos de ebulição abaixo de 220°C.

- Pegada compacta: Ocupando um espaço relativamente pequeno em comparação com outros equipamentos de adsorção.

- Redução do risco de incêndio: Oferece propriedades incombustíveis e elimina riscos de ignição durante o processo de dessorção, ao contrário da adsorção de carvão ativado.

- Rápida adsorção e dessorção: Caracterizada por tempos de adsorção curtos, fácil saturação, alta eficiência de dessorção e ciclos breves.

| Classificação do rotor | Roda Rotativa (Tipo Bolo) | Roda Rotativa (Tipo Cilindro) |

| Configuração de zona | Zona de Absorção, Zona de Resfriamento, Zona de Dessorção. O gás fresco ou bruto entra na zona de resfriamento para resfriamento e a temperatura do gás descarregado da zona de resfriamento é de 110°C. Quando a dessorção é ajustada para 200°C, o aumento de temperatura é de apenas 90°C, o que é relativamente eficiente em termos energéticos. | Zona de Absorção, Zona de Dessorção |

| Zona de adsorção zona de dessorção | Substituição completa | Sem zona de resfriamento e quando a dessorção é ajustada para 200°C, é necessário pré-aquecer o gás à temperatura ambiente até 200°C, o que consome relativamente energia. |

| Substituição do módulo Zeolite | Roda Rotativa (Tipo Bolo) | Rodas rotativas parcialmente danificadas podem ser substituídas individualmente. |

| O calor residual pode ser reciclado | temperatura de exaustão de 450 ~ 500°C, o calor residual pode ser aquecido com óleo térmico, água quente, ar fresco |

| Alta eficiência de purificação | quanto maior a eficiência de purificação com o aumento da temperatura do forno, o valor teórico pode chegar a 99% |

| Operação conveniente | usando controle elétrico tradicional ou controle de controlador industrial, uma tecla para iniciar e parar após a calibração dos parâmetros, para obter supervisão autônoma |

1. Caso o gás residual contenha componentes corrosivos como enxofre ou cloro, é necessário informar especificamente durante o processo de seleção. Materiais resistentes à corrosão, como SUS2205 ou superior, devem ser usados para este tipo de gás, e é necessário tratamento especial para este tipo de gás na última etapa do processamento.

2. O gás residual misturado que entra no equipamento de incineração de combustão direta em alta temperatura deve estar dentro da faixa de limite de explosão < 1/4LEL.

3. A temperatura máxima usada em equipamentos de incineração de alta temperatura de combustão direta é≤900° C. Materiais de alto calor e gases de alta concentração precisam ser diluídos e processados.

4. O gás que entra no equipamento de incineração de combustão direta em alta temperatura não deve conter partículas de poeira ou névoa de óleo que possam causar bloqueio ou retorno de chama, a fim de evitar retorno de retorno ou bloqueio do trocador de calor.

5. Para áreas onde é necessário controlar as emissões de óxidos de nitrogênio provenientes de equipamentos de incineração de alta temperatura, é necessário informar antecipadamente para que sistemas de combustão com baixo teor de nitrogênio possam ser usados na compra de motores de combustão, e equipamentos de tratamento de gases de escape devem ser equipado se a emissão exceder o padrão.