O equipamento Runner Lvquan Zeolite, fabricado na China, é fornecido por um fabricante e fornecedor confiável, oferecendo preços competitivos sem comprometer a qualidade, garantindo uma operação eficiente e eficaz.

Vindo da China, o equipamento Lvquan Zeolite Runner é meticulosamente fabricado por nossa estimada equipe, garantindo a qualidade e a confiabilidade de primeira linha. Como seu fornecedor de confiança, oferecemos preços competitivos para esta solução avançada, garantindo uma operação eficiente sem comprometer o desempenho ou a durabilidade.

O equipamento de corredor de zeolita de alta qualidade da LQ utiliza rodas de zeolita para capturar gás residual orgânico, transformando gás residual de baixa concentração e grande volume em gás residual de alta concentração e pequeno volume. Essa abordagem não apenas minimiza o equipamento e as despesas operacionais, mas também garante um tratamento eficaz de COV. Depois de passar por dessorção de alta temperatura, os VOCs concentrados são aquecidos e canalizados no incinerador. Aqui, a combustão de alta temperatura eleva a temperatura de gases combustíveis e nocivos, facilitando a decomposição da oxidação.

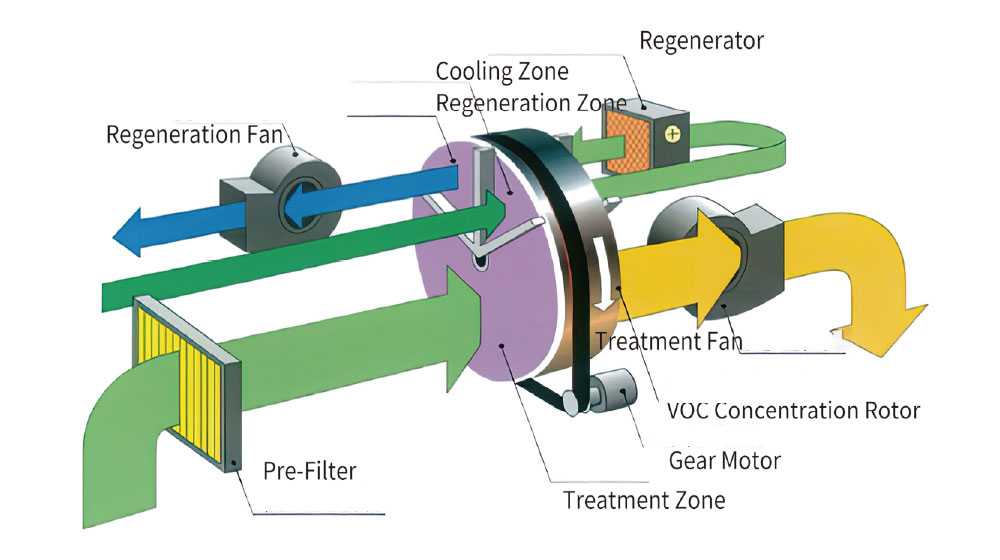

O ar que contém VOCS é enviado para a área de processamento da roda do concentrador depois de passar por um pré-filtro. Na área de processamento, os VOCs são removidos por adsorventes e o ar é purificado e descarregado do intervalo de processamento da roda do concentrador. Os VOCs adsorvidos na roda do concentrador são dessorvidos e concentrados (5 ~ 15 vezes) através do tratamento térmico na zona de regeneração. Depois de estar altamente concentrado, os COVs são dessorvidos e entram no trocador de calor para aumentar a temperatura antes de serem enviados ao incinerador de gás residual de combustão direta, onde a temperatura de gases combustíveis e nocivos é aumentada para a temperatura da reação através da combustão de alta temperatura e e A decomposição da oxidação ocorre. A taxa efetiva de remoção de gás residual atinge mais de 98%, atendendo aos padrões nacionais de emissão.

Alta eficiência de purificação: a taxa de remoção teórica da adsorção da roda pode atingir até 98,5% (exceto produtos químicos específicos).

Alta eficiência de dessorção: os compostos orgânicos com pontos de ebulição abaixo de 220 ° C podem ser basicamente destacados.

Pequeno espaço: comparado com outros equipamentos de adsorção, ele tem um tamanho relativamente pequeno.

Risco baixo de incêndio: Comparado com a adsorção de carbono ativada, as rodas de zeólito não são combustíveis e não têm risco de ignição durante o processo de dessorção.

Adsorção rápida e dessorção: tempo de adsorção curto, saturação fácil, alta eficiência de dessorção e ciclos curtos.

| Classificação do rotor | Roda rotativa (tipo de bolo) | Roda rotativa (tipo de cilindro) |

| Configuração da zona | Zona de absorção, zona de resfriamento, zona de dessorção. O gás fresco ou bruto entra na zona de resfriamento para resfriamento, e a temperatura do gás descarregada da zona de resfriamento é de 110 ° C. Quando a dessorção é ajustada em 200 ° C, o aumento da temperatura é de apenas 90 ° C, o que é relativamente eficiente em termos de energia. | Zona de absorção, zona de dessorção |

| Zona de dessorção da zona de adsorção | Substituição completa | Nenhuma zona de resfriamento e, quando a dessorção é ajustada a 200 ° C, é necessário pré-aquecer o gás à temperatura ambiente a 200 ° C, o que é relativamente consumidor de energia. |

| Substituição do módulo de zeólito | Roda rotativa (tipo de bolo) | As rodas rotativas parcialmente danificadas podem ser substituídas individualmente. |

| O calor residual pode ser reciclado | Temperatura de escape de 450 ~ 500 ° C, o calor residual pode ser aquecido com óleo térmico, água quente, ar fresco |

| Alta eficiência de purificação | Quanto maior a eficiência da purificação com o aumento da temperatura do forno, o valor teórico pode atingir 99% |

| Operação conveniente | Usando controle elétrico tradicional ou controle industrial do controlador, uma chave para iniciar e parar depois que os parâmetros são calibrados, para obter supervisão não acompanhada |

1. Se o gás residual contiver componentes corrosivos, como enxofre ou cloro, é necessário informar especificamente durante o processo de seleção. Materiais resistentes à corrosão, como SUS2205 ou superior, devem ser usados para esse tipo de gás, e o tratamento especial é necessário para esse tipo de gás na última etapa do processamento.

2. O gás residual misto que entra no equipamento de incineração de alta temperatura de combustão direta deve estar dentro da faixa de limite de explosão <1/4lel.

3. A temperatura máxima usada em equipamentos de incineração de alta temperatura de combustão direta é ≤900 ° C. Materiais de alta calor e gases de alta concentração precisam ser diluídos e processados.

4. O gás que entra no equipamento de incineração de alta temperatura de combustão direta não deve conter partículas de poeira ou névoa de óleo que possa causar bloqueio ou flashback, a fim de evitar flashback ou bloqueio do trocador de calor.

5. Para áreas onde as emissões de óxidos de nitrogênio de equipamentos de incineração de alta temperatura devem ser controlados, é necessário informar com antecedência, para que os sistemas de combustão de baixo nitrogênio possam ser usados ao comprar motores de combustão e equipamento de tratamento de gases de escape deve ser Equipado se a emissão exceder o padrão.